REIFE LEISTUNG

QUALITÄT - REIFE LEISTUNG

Bei der Pöttinger-Lackiertechnik kommen die kathodische Elektrotauchlackierung (Grundierung) und die Pulverdeck-Lackierung zur Anwendung. Bei diesen beiden Verfahren handelt es sich um die umweltfreundlichsten Lackiermethoden. Die Erzeugung und Verarbeitung erfolgt ohne Lösungsmittel.

In der Praxis zeichnet sich dieses Beschichtungsverfahren durch seine Elastizität und Langlebigkeit aus. Nachträgliche Stoßbeanspruchungen oder Verformungen sind ohne Rissbildungen möglich.

QUALITÄT - SCHICHTAUFBAU

VORTEILE

Bei uns können Sie wählen

Die Vorbehandlung der Teile, sowie die unterschiedlichen Lackierverfahren bieten jeweils verschiedene Vorteile. Bei der Wahl des geeigneten Verfahrens sollten diese besondere Berücksichtigung finden.

Das Strahlen dient zur Reinigung der Oberfläche . Die Werkstücke werden ab 2 mm Querschnitt vollautomatisch gestrahlt.

Es wird eine Oberflächengüte bis SA 2 1/2 laut ISO 8501-1 erreicht. Dabei wird auch Laser-, Schweißzunder, Rost, Beschichtungen und Verunreinigungen entfernt und optimale Haftung erreicht.

Je nach Materialstärke und Verschmutzungsgrad wird stark, leicht oder nicht gestrahlt.

Gegenüber anderen Lackierverfahren sind bei dieser Methode folgende Vorteile besonders hervorzuheben:

- Guter Korrosionsschutz

- Gleichmäßiger Schichtaufbau

- Alle Hohlräume werden lückenlos beschichtet

- Da wenige Lösemittel eingesetzt werden, handelt es sich um ein sehr umweltfreundliches Verfahren

UMWELTFREUNDLICHKEIT

Modernste Produktionsverfahren für beste Qualität.

Beim Verfahren der kathodischen Elektrotauchlackierung (Grundierung) und Pulverdeck-Lackierung handelt es sich um die umweltfreundlichsten Lackiermethoden. Die Erzeugung und Verarbeitung erfolgt ohne Lösungsmittel.

Bei der Pulverbeschichtung erfolgt das Auftragen des Farbpulvers durch statisches Aufladen des Pulvers. 98% des 'Overspray' (nicht anhaftender Lack) wird aufbereitet und wieder verwendet.

Die Pulverbeschichtung ist eine der ökonomischsten und umweltfreundlichsten Lackiermethoden.

QUALITÄTSTEST

Modernste Produktionsverfahren für beste Qualität.

Unsere Beschichtung wird ständig verschiedenen Tests unterzogen:

Salzsprühtest: DIN 50 021 bzw. 9227

Bei dieser Prüfung werden die Proben bei 35°C Raumtemperatur mit einer 5%igen Salzlösung permanent besprüht

Prüfdauer: 1000 Stunden konstante Belastung

Ergebnis: Keine Blasenbildung auf der Fläche, Unterwanderung max. 1 mm an einer künstlich herbeigeführten Verletzung. (Andreaskreuz)

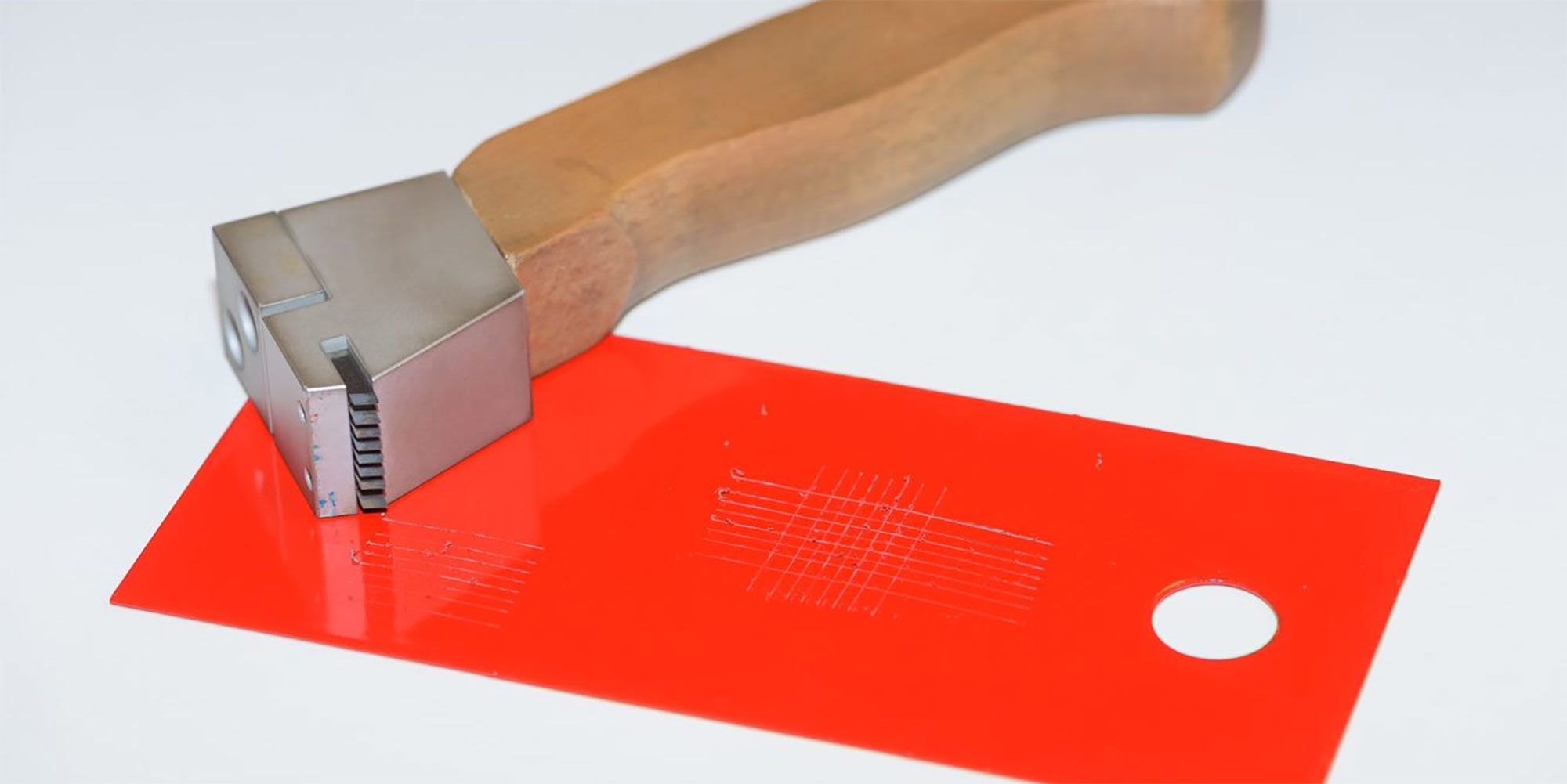

Gitterschnitttest: Werden nach DIN EN ISO 2409 als Schnelltests benutzt.

Hierbei werden die beschichteten Bleche mit einem Kreuz versehen, bei kathodischer Elektrotauchlackierung (KTL) mit 1 mm Abstand und bei Pulverdeck-Lackierung über 50µm mit 2mm Abstand. Die entstanden Quadrate dürfen nicht herausbrechen. Das Prüfergebnis liefert Messwerte über die Zwischenhaftung der einzelnen Schichten und der Beschädigungsgrad wird anhand von Vergleichsbildern beurteilt.

Dornbiegeversuch: DIN EN ISO 1519

Hierbei werden die beschichteten Bleche über einen sich verjüngenden Dorn mit definierter Stärke gebogen. Hierbei wird sie überprüft, ob die Beschichtung gegen Zug- und Druckspannungen resistent ist.

Der Durchmesser, bei dem die Beschichtung nach der Beanspruchung Risse aufweist oder abblättert, wird als Kennzahl für die Elastizität der Lackierung herangezogen.

Ebenfalls werden natürlich täglich Schichtstärke und Glanzgrad überprüft.

Erichsentiefung nach DIN EN 50101: Dieser Test erfolgt auf pulverbeschichteten Blechen mit einer Stärke von 0,75 mm. Die Beschichtung wird gemessen und liegt zwischen 80 – 120 µm. In einem weiteren Schritt wird das Blech mittels einer Feststellschraube fixiert. Anschließend wird mit einer ca. 20 mm Durchmesser gehärteten Kugel von innen angedrückt. Die daraus entstehende Tiefziehung wird optisch begutachtet und gemessen.

Kugelschlagtest (nur bei KTL-Blechen): Die Prüfung erfolgt mit einen Prüfdorn mit einem Durchmesser von 25 mm und einem Gewicht von 1 kg, bei einer Fallhöhe von 10 inch (das entspricht 25 cm). An der Delle dürfen keine Risse und Abplatzer entstehen. Geprüft wird hier Elastizität und Haftung der Beschichtung.